Pulverbeschichtung für höchste Qualitätsansprüche

Die Pulverbeschichtung von Stahl, Edelstahl, Aluminium oder verzinkten Metallbauteilen gehört seit über 20 Jahren zu unseren Kernkompetenzen im Bereich der Materialbearbeitung. Um unsere eigenen Qualitätsansprüche zu erfüllen und um unseren Kunden eine perfekte Beschichtung zu bieten, haben wir eine speziell für Höhe entwickelte Power- und Free-Anlage im Betrieb. Die Anlage nutzen wir zur Pulverbeschichtung eigener Produkte wie Gehäuse für Industrieventilatoren, Lüftungskanäle oder Schalldämmkabinen. Unsere Pulverbeschichtungsanlage steht aber auch für Kundenaufträge zur Verfügung. Ihr Vorteil: Die Anlage ist für große Teilespektren und die Beschichtung komplexer Geometrien ausgelegt. Durch eine kontinuierliche Optimierung können wir nicht nur heute, sondern auch in Zukunft höchste Qualität bei der Pulverbeschichtung sicherstellen.

Diese Materialien können wir auf Kundenwunsch pulverbeschichten

Im Bereich Pulverbeschichtung bieten wir unseren Kunden maximale Flexibilität bei der Materialauswahl. Mit unserem modernen und technisch ausgereiftem Verfahren sind wir in der Lage nahezu jedes Metall, auch Edelstahl, verzinkten Stahl und Aluminium beschichten zu können.

Mit unserer Anlage können wir auch große Werkstücke bis zu einer Abmessung von 7.000 x 2.000 x 2.000 Millimetern und bis zu einem Gewicht von 1,6 Tonnen mit Pulverlack beschichten.

Pulverbeschichtung – Ihre Vorteile bei Höhe

- Gewissenhafte nasschemische Vorbehandlung

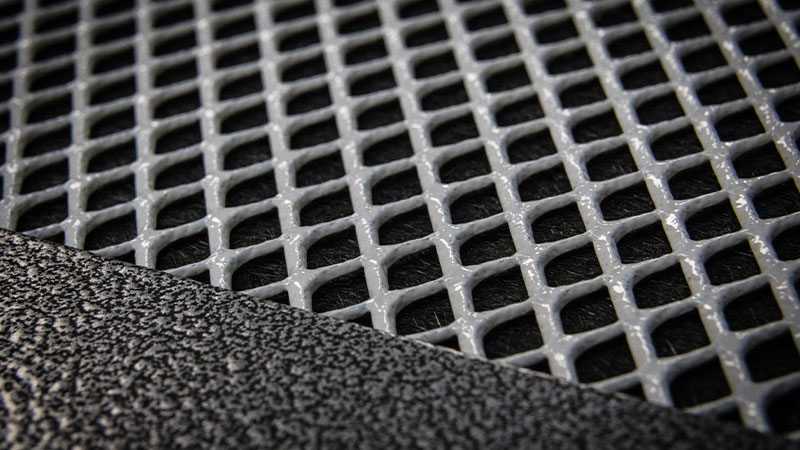

- Ein sauberes und oxidationsfreies Werkstück ist die Basis für ein gutes Korrosionsverhalten und eine hochwertige Oberfläche für das Coating. Deshalb erfolgt bei Höhe zunächst eine ausführliche Reinigung des Grundmaterials. Als einer der Vorreiter in Sachen chemischer Grundreinigung bei der Pulverbeschichtung setzen wir auf eine Vorreinigung mit Nanokeramik. Dadurch wird nicht nur der Korrosionsschutz verbessert, sondern der Lack haftet auch deutlich besser. Unsere Vorbehandlungsmethoden erlauben die Beschichtung von nahezu allen Materialien wie Stahl, Aluminium oder verzinkten Teilen.

- Hocheffiziente Beschichtungsanlage für hohe Stückzahlen

- Unsere Automatikanlage ist für die Beschichtung hoher Stückzahlen im Dauerbetrieb ausgelegt. Daneben verfügen wir über eine Handbeschichtungskabine, in der große Einzelteile oder Sonderfarben problemlos und qualitativ hochwertig bearbeitet werden können.

- Höchster Qualitätsanspruch

- Unsere internen Qualitätsanforderungen gehen deutlich über die der ISO 9001:2015 hinaus, nach welcher auch unsere Pulverbeschichtungsabteilung zertifiziert ist. Jedes beschichtete Teil wird am Ende des Prozesses eingehend geprüft und registriert. So stellen wir sicher, dass unsere Kunden nur einwandfreie Produkte erhalten.

- Konsequente Nachhaltigkeit

- Die zum Betrieb der Pulverbeschichtungsanlagen notwendige Energie wird zum Großteil selbst durch Photovoltaikanlagen und ein BHKW erzeugt. Der Einsatz von Wärmerückgewinnungsanlagen gewährleistet außerdem eine hohe Energieeffizienz.

- Optimal abgestimmte Vorbehandlung

- Für anspruchsvolle Einsatzgebiete wie im Außenbereich bieten wir neben der chemischen Vorbehandlung auch Sandstrahlen an. Dabei verwenden wir je nach Anforderung unterschiedliche Strahlmittel verwendet, die wir ressourcenschonend einsetzen.

- Bequem alles aus einer Hand

- Da wir die Metallverarbeitung direkt vor Ort haben, können Kunden unserer Pulverbeschichtung ebenfalls von diesem vorhandenen Know-How und unserer Produktionskraft profitieren. Gerne sind wir Ihr Partner sowohl bei der Beschichtung als auch der Herstellung von Serienteilen aus Stahl. Im Bereich Laserschnitt bestechen wir durch höchste Präzision und Ausführungsqualität und neueste Maschinentechnik unserer Faser-Laserschneidanlage. Kurze Durchlaufprozesse und das Wegfallen von Transportkosten zur Beschichtung senken somit Ihre Gesamtkosten.

Pulverbeschichtung von Höhe – maximale Ausführungsqualität auch bei hohen Stückzahlen im Dauerbetrieb – jetzt per Telefon oder Mail anfragen!